Плазменная сварка своми руками

Промышленность на сегодня начинается стремительными темпами. Появляются ежегодно новые методики сварок, каковые при современном частном постройке начинают пользоваться популярностью.

Эти методы обычно облегчают работу, но не теряют если сравнивать с раньше придуманными способами, функциональности и своей безопасности. Одним из них есть плавление деталей и плазменная сварка.

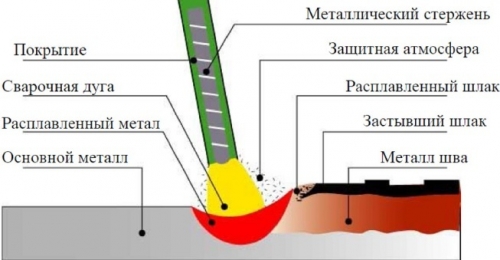

Плазмой именуют ионизированный газ, содержащий заряженные частицы, каковые смогут проводить ток. Газ ионизируется при нагреве скоростной сжатой дугой, которая вытекает из плазмотрона. Чем выше температуру имеет газ, тем уровень ионизации будет выше.

Температура дуги может быть около 5000-30000 градусов Цельсия. Разработка плазменной сварки похожа на процедуру аргонной сварки. Но простую сварочную дугу нельзя отнести к плазменной, по причине того, что её рабочая температура намного ниже — до 5 тысяч градусов.

Из всех разновидностей действия на металлы самый распространенной считается как раз плазменная сварка, по причине того, что начали использоваться в современной тяжёлой индустрии нержавеющие стали, цветной металл, особые сплавы и кое-какие сплавы цветных металлов, а для данных материалов газовая и другие обработки считаются малоэффективными. Плазменной дугой именуют более концентрированный источник нагрева, что без разделки кромок разрешает сваривать громадные толстые металлы.

Из-за собственной возможностей и цилиндрической формы большого повышения длины подобная дуга разрешает проводить плазменную сварку собственными руками в труднодоступных местах и при трансформациях расстояния от изделия до сопла горелки. Принцип работы Для превращения простой дуги в плазменную, для температуры и повышения мощности простой дуги принято применять два процесса: сжатие и процедуру принудительного вдувания в дугу плазмообразующего газа.

В ходе в качестве плазмообразующего газа принято применять аргон, время от времени с добавкой водорода либо гелия. Как защитный газ кроме этого нужно применять аргон. Материалом электрода есть вольфрам, активированный торием, лантаном и иттрием, и гафний и медь.

Сжатие дуги реализовывают за счет размещения ее в особом плазмотроне, стены которого в интенсивном порядке охлаждаются водой. Поперечное сжатие дуги в следствии сжатия понижается и в итоге возрастает ее мощность — энергия, приходящаяся на единицу площади.

В область плазменной дуги в один момент со сжатием вдувается плазмообразующий газ, нагреваемый дугой, ионизируется и увеличивается из-за теплового расширения в количестве в сто раз. Кинетическая энергия ионизированных частиц, что находиться в плазмообразующем газе, дополняет тепловую энергию, которая выделяется в дуге в следствии совершающихся электрических процессов.

Исходя из этого плазменные дуги и именуют более замечательными источниками энергии, чем простые. Не считая большой температуры, главными чертами, каковые отличают плазменную от простой дуги, являются: меньший диаметр дуги, давление на металл дуги больше в шесть-десять раз, чем у простой, цилиндрическая форма дуги наровне с простой конической, возможность поддерживания дуги на малых токах — порядка 0,2-30 Ампер.

Вероятны две схемы плазменной сварки: сварка плазменной дугой, в рамках которой дуга горит между электродом и изделием, и струей плазмы, в то время, когда горит дуга между электродом и соплом плазмотрона и выдувается потоками газа. Самый распространенной есть первая схема.

Преимущества плазменной сварки Выделяют следующие преимущества плазменной плавления и сварки металлов если сравнивать с хорошими методами: Возможно применять плазменный сварочный аппарат в работе практически со всеми металлами — чугун, сталь, алюминий с его сплавами, медь с её сплавами. Скорость резки металла, что имеет толщину 50 — 200 миллиметров, выше в несколько раз, чем при проведении газовой сварки.

Нет необходимости в применении ацетилена, аргона, кислорода либо пропан-бутана, что значительно уменьшает цену работы плазменным аппаратом. Точность швов при сварке и плавлении, и уровень качества процедур фактически исключают будущую обработку кромок.

Металл при сварке не деформируется, даже в том случае, если необходимо вырезать сложную конфигурацию либо форму. Разработка плазменной сварки разрешает проводить процедуру резки по неподготовленной поверхности — окрашенной либо старой.

При резке крашеной конструкции не возгорается краска в области работы дуги. Надёжное совершение работ, по причине того, что при применении плазменного резака не используются баллоны с газом. Этот фактор несёт ответственность за экологичность аналогичной работы.

Виды плазменной сварки Плазменная сварка собственными силами на данный момент считается достаточно распространенным процессом, популярность которого есть в полной мере очевидной. Зависимо от силы тока выделяют три разновидности плазменной сварки: микроплазменная, на больших токах и средних.

Выбрав определенный вид, вы определите, сколько стоит плазменная сварка сомостоятельно. Микроплазменная сварка Самой распространенной считается микроплазменная сварка.

Благодаря большому уровню ионизации газа в особом плазмотроне и применению вольфрамовых электродов, каковые имеют диаметр 1-2 миллиметра, плазменная дуга способна гореть при чрезмерно малом токе, начиная с показателя 0,1 Ампер. Особые малоамперные источники питания постоянного тока предназначены, для получения дежурной дугу, которая непрерывно горит между бронзовым водоохлаждаемым электродом и соплом.

При подведении к изделиям плазмотрона зажигается главная дуга, питаемая от источника. Подается плазмообразующий газ через сопло плазмотрона, которое имеет диаметр около 0,5-1,5 миллиметров.

Микроплазменная сварка — очень действенный метод сплавления изделий, каковые имеют малую толщину — до 1,5 миллиметра. Диаметр плазменной дуги достигает 2 миллиметров, что разрешает теплоту сконцентрировать на ограниченном участке изделий и нагревать области сварки без повреждения соседнего участка.

Подобная дуга разрешает избежать прожогов, каковые свойственны для обычной аргонодуговой сварки узких металлов. Главным газом, что употребляется в качестве защитного и плазмообразующего, выступает аргон.

Зависимо от свариваемого металла добавляются к нему разные добавки, каковые увеличивают эффективность процедуры плазменной сварки металла. При сварке стали целесообразна добавка к защитному аргону 8-10% водорода для повышения тепловой эффективности плазменной дуги.

При сварке низкоуглеродистой стали к аргону возможно додавать углекислый газ, при сварке титана — гелий. Установки для процесса микроплазменной сварки разрешают выполнять сварку в различных режимах: импульсной либо постоянный прямой полярности, разнополярными импульсами, постоянный обратной полярности.

Микроплазменную сварку удачно используют при производстве тонкостенной емкости либо трубы, приварке мембран и сильфонов к габаритным подробностям, изготовлении драгоценностей и соединении фольги. Сварка на среднем токе Процесс сварки на средних токах 50-150 Ампер большое количество неспециализированного имеет с процедурой аргонодуговой сварки электродом из вольфрама.

Но она считается более действенной из-за ограниченной высокой мощности и площади нагрева дуги. Плазменная дуга по энергетическим чертям занимает между обычной дугой и лазерным либо электронным лучом промежуточное положение.

Плазменная сварка на среднем токе гарантирует более глубокое проплавление, если сравнивать с классической дугой, при меньшей ширине швов. Не считая энергетической чёрта, это разъясняется и большим уровнем давления дуги на сварочные ванны, в следствии чего значительно уменьшается под дугой толщина прослоек жидкого металла и постоянно совершенствуются условия передачи теплоты вглубь главного металла.

Принцип работы плазменной сварки разрешает осуществлять работу с применением присадочной проволоки. Сварка на громадном токе Сварка на токе более 150 Ампер оказывает на металл еще большее действие, поскольку плазменная дуга на токе 150 Ампер есть эквивалентной дуге в 300 Ампер при сварке подробностей неплавящимся электродом.

Подобная плазменная сварка сопровождается безотносительным проплавлением с происхождением сквозного отверстия в ванне. Совершается как бы разрезание изделий с последующей заваркой.