Координатно-расточный станок своими руками

В современных торговых точках возможно купить координатно-расточный станок для создания и обработки отверстий с правильным размещением в прямоугольной совокупности координат осей, легких фрезерных работ, сверления, точных измерений и разметки линейных размеров, в особенности межцентровых расстояний. Для обработки отверстий наклонных и отверстий, что заданы в полярной совокупности координат, возможно к аппарату докупить поворотные столы.

Но цены координатно-расточных станков «кусаются», исходя из этого вы постоянно можете попытаться собрать аппарат собственными руками, предварительно ознакомившись с принципом и конструкцией работы аппарата.

Станки требуют особенных условий применения, исходя из этого их принято устанавливать в изолированных термоконстантных помещениях, где неизменно температура поддерживается на уровне 20 градусов выше нуля ±1градус по шкале Цельсия. Главными частями одностоечных координатно-расточных станков являются станина, расточная головка, стойка, стол с салазками.

Двухстоечные координатно-расточные станки имеют стойки, станину, расточные головки, рабочий стол и траверсу. Режущий изделия и инструмент на координатно-расточном станке взаимно передвигаются в прямоугольных и полярных координатах. Станина выступает основанием станка.

Она имеет два плоских и один Т-образный направляющие, по которым совершается перемещение салазок. На станине находятся механизм набора и пульт управления координат. Для стойки опорной конструкцией помогает задняя часть станины.

На стойке размещаются такие элементы: коробка скоростей, блок направляющих и кожух клиноременной передачи.

В шпиндельной бабке находится гильза со шпинделем. подъём и Опускание шпиндельной бабки происходит при помощи вращения маховика.

Рабочий стол предназначается для установки на него обрабатываемой перемещения и заготовки их в направлении оси X, что производится при перемещении стола по продольным направляющим. Салазки помогают для заготовки и движения стола, установленной на него, в направлении оси У при перемещении салазки по поперечным направляющим станины.

Правильное измерение величины координатных стола и перемещений салазок создают посредством оптических устройств и прецизионных стеклянных линеек. Линейка стола имеет тысячу делений, а линейка салазок — 630. Каждое деление равняется одному миллиметру.

Оптические устройства стола и салазок однообразные. Кроме этого координатнор-расточные станки оснащаются инструментами и разными приспособлениями для сверления и растачивания отверстий, фрезерования, резьбонарезания и линейной разметки.

Принцип работы координатно-расточного станка Принцип работы координатно-расточных станков пребывает в следующем. Обрабатываемая подробность закрепляется на плоскости стола, в шпинделе расточных головок находится расточный инструмент.

Зависимо от высоты обрабатываемой подробности, траверсу и расточную головку устанавливают на определённой высоте и закрепляют. Установка на заданные координаты шпинделя происходит при помощи перемещения стола в двух направлениях, что являются взаимно перпендикулярными, при работе на одностоечном координатно-расточном станке, либо передвижением стола по направляющим в перемещении и продольном направлении расточной головки по траверсе в поперечном направлении при работы на портальном двухстоечном станке.

Изюминками устройства координатно-расточного станка, его монтажа и обслуживания являются: присутствие корригирующих устройств, каковые компенсируют погрешность шага винта; применение оптических устройств с целью отсчёта координат; использование роликовых направляющих, каковые принимают массу салазок, изделия, стола и силу резания; большая точность сборки узлов станка, обработки подробностей и высокий уровень качества работы; хорошая устойчивость вибрациям и массивный фундамент. Процесс вращения шпинделя происходит от регулируемого электрического двигателя постоянного тока при помощи трёхступенчатой коробки скоростей.

В границах каждой ступени бесступенчато регулируется частота вращения шпинделя в пределах 50-3000 оборотов в 60 секунд. Процедуру подачи шпинделя кроме этого регулируют бесступенчато фрикционным вариатором.

Присутствует механизм отключения подачи шпинделя в автоматическом режиме на заданной глубине и предусмотрено наличие механических ручного зажима и зажимов стола шпиндельной бабки. Режущий инструмент для координатно-расточных станков Режущий инструмент закрепляется в отверстии шпинделя.

При работе на координатно-расточных станках значительно чаще применяют расточные резцы — подрезные, проходные, резьбовые и канавочные, кроме этого применяют сверла, развертки, зенкеры, фрезы и метчики. Громаднейшее распространение взял расточной инструмент, что выполнен в форме консольной расточной оправки со стрежневым резцом, закрепленным в ней.

Облегчается настройка инструмента при применении резцов-вставок с микрометрическим регулированием размеров. Расточными головками являются расточные оправки, резцы которых расположены на диаметрально противоположных сторонах.

Для подрезки предназначены резцы, режущая часть которых выполняется с углом. На координатно-расточных станках с ЧПУ в большинстве случаев устанавливают сборный расточной инструмент, включающий в себя унифицированный хвостовик, удлинительный элемент и головку.

Растачивание цилиндрических отверстий осуществляется расточными проходными резцами, подрезание торцов набольшего размера — инструментом для подрезных работ, внутренние цилиндрические поверхности большого диаметра — расточным резцом, что установлен на планшайбе координатно-расточного станка в оправке. Основное перемещение проводит инструмент, что вращается вместе с планшайбой.

Подобным образом обрабатываются маленькие цилиндрические поверхности. торцовые поверхности и Внутренние канавки подробностей нужно обрабатывать соответствующими резцами, каковые закрепляются в радиальном суппорте.

Управление перемещением салазок и стола Перемещение заготовки в положение, что требуется для обработки следующего отверстия, создают, руководя перемещениями стола и салазок вручную, либо с совершением предварительного комплекта координат. Управление перемещением стола вручную создают при помощи поворота регулятора из нулевого положения на деление, которое показывает скорость перемещения стола в миллиметрах в 60 секунд.

Отжим стола происходит в момент поворота регулятора, наряду с этим меркнет лампочка красная и зажигается зеленая. Позже стол будет перемещаться с установленной скоростью в сторону, которая соответствует стрелке и надписи.

Отсчитывается новое положение стола грубо по шкале и указателю линейки. При приближении стола к нужному положению скорость его передвижения рекомендуется уменьшить поворотом регулятора и позже отключить, поставив против неподвижной риски ноль шкалы регулятора. Руководить поперечным перемещением салазок на вертикальном координатно-расточном станке возможно при помощи регулятора подобно, как и руководить перемещением стола.

Предварительный комплект требуемой стола перемещения и величины салазок разрешает сократить время для их монтажа в необходимое положение. Направление передвижения стола устанавливают особым тумблером.

Тумблер поворачивают влево для перемещения стола влево и передвигают вправо для перемещения стола вправо. Нужная величина перемещения стола будет набираться вращением лимба. Движение стола за любой оборот значительно уменьшается либо возрастает на 100 миллиметров.

деления и Числа на шкалах показывают движение стола в сотых миллиметра и разрешают установить движение стола, выполняя точность до миллиметра. Отсчет хода стола постоянно производится от нулевых делений лимба.

направления салазок величины и Предварительный набор хода создают переключателем и другим лимбом, что устроены подобным образом. Изготовление координатно-расточного станка Многие хозяева грезят о координатно-расточном станке с числовым программным управлением.

Базой любого аппарата с ЧПУ выступает координатный стол, что снабжает перемещение инструмента и детали в трех плоскостях -вперед-назад, вправо-влево, вверх-вниз. Стол является пластиной из дюраля, размером 260 на 340 миллиметров, на которой снизу параллельно закреплены два рельса.

Направляющие Основной частью координатного стола помогают направляющие, каковые снабжают легкое и правильное перемещение относительно друг друга движущихся частей. В практике самодельного станкостроения, в большинстве случаев, применяют втулки и круглые стержни, что скользят по ним, такие, как в струйных и матричных сканерах либо принтерах. Но имеется большое количество неприятностей, каковые подстерегают каждого, кто будет их устанавливать на станке, которые связаны с износом.

Станки трудятся в жёстких условиях обработки металлов, стружка и пыль оседают на смазанном стержне и под втулками. К тому же бессмысленно сохранять надежду на достижение высокой точности. Готовые направляющие отличаются легко космической ценой.

Самая примитивная «рельса» с тележкой, длиной полметра, стоит больше 200 долларов. А для хорошего станка нужно как минимум 6 направляющих, исходя из этого потратиться придется основательно.

Регулируется зазор в направляющих при помощи четырех винтов, каковые ввернуты в швеллер сбоку на уровне рельс. К швеллеру по бокам крепят две фигурные металлические пластины, толщиной 4 миллиметра, а сверху — направляющая.

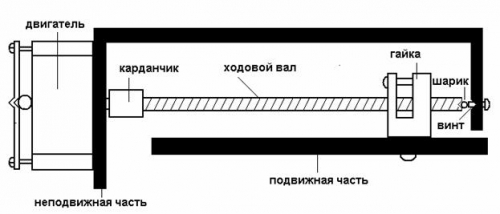

Вертикальная направляющая крепится перпендикулярно на подвижной части. Все подвижные части в перемещение приводятся шаговыми двигателями методом устройств привода.

Каретки от печатных машинок Итак, поиски нужного оборудования для применения в качестве направляющих привели нас к предшественникам компьютеров — ветхим механическим и электрическим печатным машинкам. От них необходимы лишь каретки.

Снимаются каретки весьма легко — её отодвигают влево, справа откручивают одну гайку, которая удерживает все устройство, позже сдвигают каретку вправо и откручивают слева такую же гайку, после этого приподнимают каретку и отсоединяют хлопчатобумажный поводок её возврата. После этого нужно разобрать каретку и снять направляющие рельсы- долгие тёмные стержни из металла.

Нужно функционировать бережно, поскольку при снятии рельс будут высыпаться шарики либо ролики, каковые снабжают легкое скольжение каретки. Пригодятся эти стержни, шарики и ролики, блок возврата и пружина каретки рельсов, что находится на подвижной части каретки.