Электрополировка своими руками

Дабы добиться блестящей поверхности металла, необязательно материал покрывать лаком. Возможно прибегнуть к полировке металла, что употребляется как декоративный вид обработки подробности по окончании нанесения покрытия либо в ходе обработки изделия.

В одном случае достаточно опилить металл напильником, в другом — поверхность направляться довести до блеска методом электрополировки. Все эти манипуляции возможно сделать самостоятельно дома.

Для скрытых подробностей, непременно, внешний вид не имеет громадного значения, но в то время, когда железные подробности находятся на виду, то они должны смотреться подобающим образом. Как раз так будет смотреться блестящая поверхность, по окончании того, как вы совершили полировку металла.

Полирование металлов предназначается кроме этого для чистоты поверхности и улучшения гладкости железных устранения и деталей следов прошлых обработок — неровностей, вмятин и царапин. Полировку подробностей выполняют посредством наждачных кругов, шлифовального порошка, особой известковой пасты, полировочного раствора либо электролита.

Поверхности железных подробностей декорируют не только с целью придания им привлекательного внешнего вида, но и дабы обезопасисть от ржавления, разъедания кислотами и щелочами. Прекрасно полировке поддаются такие металлы, как латунь, медь и бронза.

Нержавейку до зеркального блеска не окажется довести, а вот придать ей матовый глянец — свободно. Исходя из сказанного выше, возможно утверждать, что полирование не редкость двух типов — предварительное и окончательное.

Предварительную полировку металлов используют при механическом удалении неровностей, а окончательную — для идеально ровного и блестящего финишного состояния железной защиты и поверхностей её от негативных факторов окружающей среды. Преимущества электрополировки металла Отдельной веткой полирования есть электрополировка стали.

Процедура оказывает благоприятное влияние на физико-химические, электрические и магнитные особенности железных поверхностей, облегчая штамповку и глубокую вытяжку определенных металлов, и увеличивает уровень их коррозионной стойкости. Этим разъясняется широкое использование электрополировки при лабораторных изучениях металлов и в индустрии.

Электрополирование имеет целый список преимуществ перед механической полировкой в отношении простоты, скорости и универсальности. К примеру, нержавеющую сталь механическими способами тяжело полировать, поскольку это долгая и дорогостоящая операция.

Электрополировка нержавейки же происходит в течении нескольких мин., есть недорогой процедурой и дает возможность приобрести поверхность с лучшими отражательными свойствами. Электрополирование сокращает время обработки изделия если сравнивать с механической разработкой практически в 5 раз, не смотря на то, что и повышает чистоту поверхности всего на 1 — 2 класса. При механическом полировании возможно добиться высшей чистоты поверхности, но процесс электрополировки незаменим при обработке изделий сложного профиля с внутренними полостями, подробностей топливной пружин и системы дизелей, каковые являются неудобными и сложными по форме для механической обработки.

Электрополировка есть самым лучшим способом подготовки поверхности перед нанесением гальванического покрытия, по причине того, что демонстрирует большую прочность сцепления защитного покрытия с отполированной базой. Данную методику используют для обработки подробностей для улучшения скольжения материалов, каковые соприкасаются с полированной поверхностью, например, нитеводители в текстильных автомобилях, для заточки режущего инструмента при производстве мерительного инструмента.

Электрополирование, не считая устранения трудоемких и вредных механических полирования и операций шлифования, ликвидирует затруднения, каковые вызываются твердостью либо вязкостью полируемого изделия, и операции обезжиривания изделий, что очень нужны при механическом полировании. Высокая производительность процедуры наряду с этим не зависит от твердости металла.

Электролитической полировке одинаково прекрасно поддаются мягкая красная и алюминий медь, закаленная цементированная инструменты и сталь из жёсткого сплава. Недочётом есть увеличенный расход электричества.

Некие неудобства связаны с тем, что фактически любой металл требует собственного состава электролита. Длительность процесса зависимо от плотности тока достигает 20 — 30 мин.. В большинстве случаев при таких манипуляциях снимается слой металла, что имеет толщину 2 — 5 мкм.

Электрополировка с применением кругов Для шлифовально-полировальной работы принято применять особые полировальные станки с валом электрического мотора, что с обеих сторон удлинен для закрепления полировального инструмента. Подобные станки имеют регулятор, что разрешает регулировать частоту кругов и вращения щёток в больших пределах.

детали и Полировальные диски Изделия, каковые подлежат электрополировке, не должны иметь через чур царапин и глубоких рисок, по причине того, что вывести их посредством данной методики очень тяжело, а обычно практически нереально. Не забывайте, чем мягче металл, что подвергается полировке, тем легче с него снять слой, но сложнее достигнуть однородной поверхности.

Полирование жёсткого металла принято проводить с громадным удельным давлением на обрабатываемую поверхность. В качестве полировальных кругов используют войлочные диски, диски из кожи, хлопчатобумажных тканей и шерсти.

Для механического полирования берут щетки, изготовленные из латуни и щетины. Для аналогичного полирования дополнительно применяют смеси либо суспензии. В большинстве случаев для полировки металла нужно два круга — войлочный диск для неотёсанной полировки и тканевый для узкой.

Войлочные полировочные диски для электрополировки нержавейки либо алюминия являются пара слоев войлока, каковые имеют толщину до 4 сантиметров, скрепленных между собой клеем. Слои войлока при изготовлении шлифовочного диска хорошо прижимают друг к другу и ставят под пресс.

По окончании того, как они приклеятся, и клеящий состав высохнет, принято проделывать в середине круга отверстие. Затем круг закрепляют на валу электроточила при помощи двух гаек с шайбами.

Подобный шлифовальный круг кроме этого легко закрепляется в патроне сверлильного станка либо электродрели. Матерчатый диск возможно вырезать из хлопчатобумажной ткани, сукна, миткаля либо бумазеи, по окончании чего сшиваются слои диска совместно в пара слоев.

Сшитые круги необходимо склеить между собой, оставляя по краю 3-4 сантиметра. Диск насаживают на патрон сверлильного устройства таким методом, как и крепился войлочный диск.

Рабочий процесс Прижмите железную поверхность к вращающемуся диску, дабы начать процедуру электрополировки дома. Рабочую поверхность кругов при полировании рекомендуется иногда смазывать особой полировальной смесью, причем в определенной дозировке.

Не забывайте, что круг будет «салить» подробность при избытке смеси, при её недочёте круг скоро износится, а металл не возьмёт желаемого блеска. Исходя из этого при смазывании полировальных кругов свободной от полировальной смеси оставляйте приблизительно четверть рабочей поверхности.

Эластичные круги должны вращаться и прижиматься к подробностям с определенным упрочнением, сама полируемая подробность обязана по отношению к кругу вольно передвигаться. Электрополировку с применением смесей возможно осуществлять торцом либо периферией круга.

Перемещение изделий создают конкретно особенным приспособлением либо рукой. Частота вращения круга на полировальном станке образовывает 2000-2800 оборотов в 60 секунд.

Полировальные станки с громадной частотой вращения кругов применяют, в то время, когда требуется большое уровень качества обработки. С целью достижения зеркального блеска электрополировку алюминия реализовывают при более низких частотах.

В случае если изделия, каковые предстоит подвергнуть действию полировки, имеют несложную форму — плоскую либо квадратную, то вы имеете возможность их обработать на универсальном электрическом станке, где установлен полировальный круг прямого профиля. С целью проведения неотёсанной обработки предназначены жёсткие и твёрдые круги, для узкой — мягкие.

Жёсткие круги интенсивно полируют, но скоро засаливаются, в особенности при обработке мягкого цветного и драгоценного металла либо его сплава. Мягкие эластичные круги малоэффективны на предварительных операциях и могут деформироваться и расплющиваться при сильном прижатии к обрабатываемой подробности.

Иногда отнимайте диск от железной подробности для оценки качества создаваемой полировки. В то время, когда внешний вид металла вас удовлетворит, а подробность станет идеально ровной, блестящей и ровной, возможно остановить процесс.

Затем повторите процедуру на тряпичном диске, что способен снять с поверхности металла остатки полировочного вещества. Электрохимическая полировка Электрохимическое полирование является процессом , что характеризуется химическими реакциями между обрабатываемым электролитом и изделием под действием электрического тока.

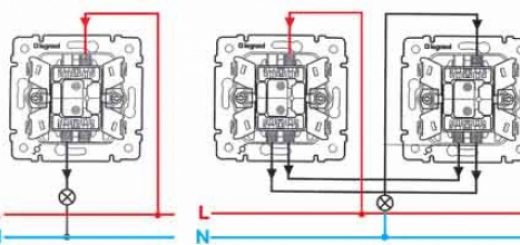

Эта процедура ведет к возникновению и уменьшению шероховатости зеркального блеска. Микро- и макро-полирование С целью проведения электрохимического полирования обрабатываемое изделие, которое есть анодом, соединенным с плюсом источника тока, помещают в ванну с электролитом.

Второй электрод — бронзовые катоды. Благодаря особому составу электролита для электрополировки и созданным условиям (формирование пленки повышенного сопротивления) фиксируется неравномерное растворение.

Прежде всего будут растворяться самый выступающие точки, благодаря чего значительно уменьшается шероховатость, а позже провалится сквозь землю совсем, и поверхность подробности станет блестящей и ровной. Избирательное растворение аналогичных торчащих элементов протекает в один момент с получением блеска.

Процесс удаления громадных выступов именуют макро-полированием, а растворение малых неровностей — микро-полированием. В случае если эти два процесса протекают в один момент, то поверхность металла будет покупать блеск и гладкость. Бывают обстановке, в то время, когда эти качества являются между собой несвязанными, другими словами блеск достигается без сглаживания и напротив.