Цинкование в домашних условиях

Самым ужасным заболеванием изделий, каковые изготовлены из металла, выступает коррозия, которая разрушает их неспешно. Как же возможно побороть данный болезнь?

Одним из способов считается покрытие поражённого участка массой, что содержит большое количество цинка: часть его содержания может быть около 95%. Процесс создания цинкового покрытия на металле полностью ничего сложного собой не воображает и не требует огромных денежных затрат.

Во всемирной практике из железных покрытий значительно чаще употребляются цинковые. Главными обстоятельствами, что обуславливают выбор в пользу цинковых покрытий для изделий из металла, являются стоимость цинкования и невысокая цена цинка, и наличие более электроотрицательного стационарного потенциала, чем железо, при действии агрессивных сред.

Оцинковка металла (цинкование) — покрытие поверхности металла цинком, что благодаря минимальному уровню и своей хрупкости твердости снабжает любому изделию надежную защиту. Слой окиси на покрытии достаточно прочен, цинк есть более активным материалом, чем железо, исходя из этого он существенно замедляет коррозию.

Цинк стремительнее вступает в реакцию с коррозией, чем она добирается до главного железного слоя, исходя из этого подробность останется не тронутой. И до тех пор пока на изделии остается хотя бы кусочек цинка, около него железо не ржавеет.

Кроме того в случае если цинковое покрытие имеет повреждения, либо отсутствует в некоторых местах, его защитные особенности сохраняются. Так, цинковые покрытия делают роль протекторов, что «размазаны» по поверхности защищаемой подробности.

Оцинковку металла по большей части выполняют при помощи особого производственного оборудования различными способами. К тому же вероятно осуществление цинкования дома.

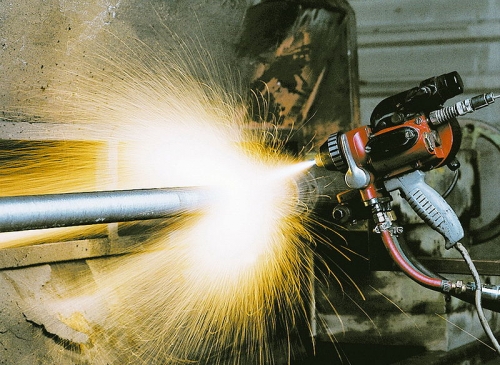

Способы цинкования Процедура нанесения на изделие из металла цинкового покрытия производится одним из следующих способов: горячее цинкование, холодная окраска, нанесение гальванических покрытий, газо-термическое термодиффузионное цинкование и напыление цинка. Метод нанесения покрытия на подробность принято выбирать, зависимо от условий желаемых свойств и будущего использования протекторного слоя. В одном изделии может употребляться пара типов покрытий.

Независимо от выбора способа цинкования, для получения качественного результата, принципиально важно верно подобрать толщину цинкового покрытия, зависящую от времени и температуры процедуры. Кроме этого направляться не забывать, что цинкованное металлоизделие не должно подвергаться никаким механическим действиям.

Горячее цинкование Цинковые покрытия, каковые создаются при помощи процедуры тёплого цинкования, занимают по количеству цинковальных производств второе место, а по качеству и долговечности являются сейчас одними из лучших. Не смотря на то, что и присутствуют неприятности экологической безопасности, каковые обусловлены использованием расплава и наличием цинка химической методики подготовки поверхности.

Разработка тёплого цинкования металла складывается из двух этапов: подготовки поверхности и конкретно цинкования металла. Подготовка поверхности перед тёплой оцинковкой пребывает в последовательном исполнении таких операций: обезжиривание поверхности под цинкование, травление поверхности металла, флюсование и промывание металла, и просушивание поверхности.

По окончании прохождения всех стадий подготовки необходимо высушить изделие. Нанесение цинка совершается методом применения особого оборудования для погружения и горячего цинкования сухого подготовленного изделия в ванну с горячим цинком.

На поверхности подробности образуется сплав Fe-Zn, предохраняющий от коррозии. Недочётом данного способа помогает то, что ванны для обработки металла, обычно ограничены в размерах и не могут дать возможность для обработки нужной конструкции.

Не смотря на то, что в современной ванне легко умещаются строительные леса, опоры линий и мачты освещения электропередач. Холодное цинкование Широкое распространение сейчас взяла методика холодного цинкования металла при помощи окраски металлоизделий грунтом с высоким содержанием цинкового порошка.

В готовом покрытии цинка 89-93%. Метод отличается высокой простотой и технологичностью исполнения. Распыленный цинк наносится на поверхность как простая краска — посредством валика либо кисточки.

Кроме этого возможно применять для данной цели распылители, каковые уменьшают время на цинкование и разрешают дотянуться до самых отдаленных мест. Таковой способ считается весьма действенным для конструкций, каковые обработать вторым методом запрещено — к примеру, для закрепленных труб, арматуры линий передач, элементов ЖД дорог, нефтяной арматуры, дорожных ограждений, мебельной фурнитуры и других неподвижных стационарных объектов.

Процедура считается действенной и с целью проведения ремонта поверхностей, что были оцинкованы ранее. Холодное цинкование стали осуществляется в широких границах температуры, а покрытие получается эластичным, выдерживающим термическое расширение и механические деформации.

Срок работы холодной оцинковки может быть больше время эксплуатации тёплой в несколько раз. К недочётам методики относят низкую стойкость к механическому действию и потребность тщательного контроля условий труда из-за применения органического растворителя.

Гальваническое цинкование Процедура гальванического цинкования разрешает создать особенно ровное и правильное цинковое покрытие поверхности металла. Подобная методика оцинковки предполагает нанесения покрытия при совершении электрохимического действия.

Она подходит для проводящих и не проводящих ток материалов. Толщина гальванического покрытия в большинстве случаев образовывает 20-30 мкм. При гальваническом цинковании металла осаждаемое покрытие получается правильного и равномерного размера, блестящее, декоративное.

Адгезия аналогичных покрытий обеспечена молекулярными силами, каковые наблюдаются при сотрудничестве молекул цинка и основного металла. На силу аналогичного сотрудничества воздействует присутствие любых пленок (окисных либо жировых) на поверхности покрываемого изделия, чего полностью не избежать при массовом производстве.

Разработка цинкования электролизом пребывает в следующем: металлическая конструкция, подвергаемая цинкованию, и пластины цинка погружаются в емкость с электролитом. Пластины и изделие подключаются к источнику тока.

Цинковый анод на протяжении электролиза растворяется, оседая на поверхности металлической подробности. Среди преимуществ способа возможно выделить хороший декоративный нюанс.

Вместе с этим процедура электролитического цинкования имеет один большой недочёт: цена цинкования состоит не только из электролита и стоимости цинка. Электрохимическая оцинковка сопровождается образованием страшных отходов, исходя из этого нужна очистка от цинка сточных вод, что есть достаточно дорогостоящей процедурой.

Термодиффузионное цинкование Процедура термодиффузионного цинкования есть еще одним видом цинкования. Методика ТДЦ известна довольно давно. В первый раз она была применена в Англии в начале 20 столетия и стала называться «шерардизация».

Потом была пара подзабыта, уступив место вторым методам цинкования. Но с девяностых интерес к методике снова возрос.

Сущность термодиффузионного цинкования содержится в образовании цинкового покрытия на поверхности железа за счет перехода при температуре больше 2600 градусов атомов цинка в паровую фазу, что содействует их проникновению в металлическую подложку. В ходе формируется железноцинковый сплав сложнейшей фазовой структуры. Разработку цинкования ТДЦ применяют, в случае если нужно создать слой цинка толщине больше 15 мкм.